진공이온 코팅

뉴텍엔지니어링이 수행하는 사업 소개입니다

- 홈

- 코팅사업분야

- 진공이온 코팅

진공이온 코팅

코팅의 필요성

모든 산업분야의 장비 부품은 마모, 부식 등 악조건에 놓이는데 코팅을 함으로써 이를 억제하고

궁극적으로 제품의 수명연장과 교체주기 감소로인한 생산성향상과 원가절감의 결과를 이루어냅니다.

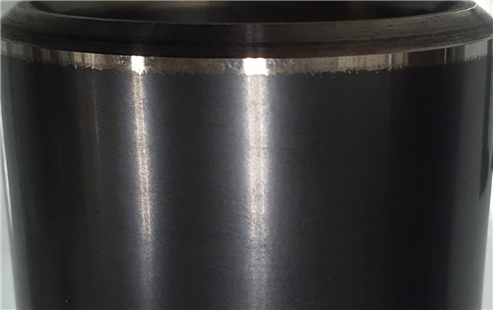

코팅전

코팅전

코팅후

코팅후진공이온 코팅 정의

고체물질을 가열 혹은 입자를 충돌시켜 원자, 분자로 분해하고 다시 이것을 D.C나 R.F전원으로 이온화시켜 처리물질의 표면에 응축시켜서 박막을 형성하는 방법

진공이온 코팅의 장점

1. 높은 내마모성 보장 (3~10배)

고속도강(HSS)의 경도는 800Hv인데 비하여 이온도금을 할 경우에는 ~3,300Hv로써 다이아몬드에 버금가는 표면경도를 나타냅니다. 이는 곧 마모에 대한 저항을 증가시켜 공구나 금형의 수명을 획기적으로 연장시켜 줍니다.

2. 높은 내부식을 보장 (2~5배)

이온 코팅 피막은 화학적으로 거의 완전한 불활성을 갖습니다. 따라서 이온 도금된 제품은 염산이나 다른 화공약품에 의해 쉽게 손상되지 않습니다. 또한 염수에서도 스테인리스보다 2~3배 이상 내식성이 높습니다.

3. 매끄러운 윤활성을 보장

코팅 피막 자체의 높은 윤활성(lubricity) 때문에 공구나 공작물 사이에 생기는 마찰을 줄여주며 따라서 생산되는 제품의질을 획기적으로 향상 시켜줍니다.

4. 절삭속도를 100% 이상 향상

이온 코팅 된 공구는 고속절삭이 가능하며, 공구 수명의 연장으로 인해 비가동 시간을 줄여주며, 이는 곧 원가 절감과 생산성 향상으로 이어집니다.

5. 얇은 코팅 두께로 제품의 정밀성을 보장

이온 코팅은 높은 표면 경도에도 불구하고, 다른 코팅에 비해 두께가 얇습니다. 예를 들어, Ni/Cr 습식 도금 막은 10~25㎛인데 비해 이온 코팅 막의 두께는 2~3㎛로서 정밀성을 요구하는 금형제품에도 이온 코팅을 적용할 수 있습니다.

6. 치수 형상 및 재질의 변화가 없다.

일반적으로 500℃ 미만에서 코팅을 하며, 재질에 따라 200~400℃ 정도의 비교적 낮은 온도의 코팅을 할 수 있어 모재의 치수 변화나 변형의 우려가 적다.

7. 색상으로 제품의 품격을 한껏 높여줍니다.

이온 코팅 막 자체의 밝은 황금(다양한 색상) 빛 전시 효과로 인하여 상품가치를 한층 더 높여줍니다.

진공이온 코팅 적용 분야

공구

• 경도 증가로 마모 감소

• 마찰력 개선으로 소착 및 부하 감소

• 내열성 향상으로 변형 및 파손 방지

• 공구의 교화, 공구셋업의 다운타임 감소

• 불량감소 및 공정준비 비용절감

• 예리한 인선부 형상의 유지

• 피삭재의 표면조도 향상

• 칩배출의 향상

금형

• 획기적인 마찰 감소

• 금형 표면의 조도 향상

• 침식, 소착, 부식, 융착 감소

• 윤활류(이형제) 절감

• 이트체킹의 감소

• 합금화의 감소

• 재코팅으로 인한 금형보호

부품

• 치수의 변화가 적음

• 부식방지 및 마찰, 소착방지

• 마멸마모 및 응착마모 방지

• 고급스런 황금빛 컬러로 장식효과

• 인체에 무해 (TiN/의료, 식품)